研究与应用开发

- 相控阵超声检测 (PAUT)

- 超声波衍射时差法 (TOFD)

- 信号和图像处理

- 检测概率 (PoD) 研究

- 机器学习,UT数据的统计分析

- 全矩阵捕获 (FMC)

- 全聚焦法 (TFM)

- 使用 CIVA 进行超声波建模

- 高温下的超声波检测

- 检查/分析程序开发

提供的服务:

- 手动和自动超声波检测系统开发

- 使用实验室规模研究和超声波建模(CIVA、BeamTool)来优化检测技术

- 为技术评估和鉴定准备技术论证(检测概率和尺寸精度研究)

- 检查/校准/分析程序准备,支持定制技术的现场部署

- 开发自定义成像算法,支持具有挑战性的检测应用

当前项目:

已完成的开发项目:

当前项目:

1. 厚壁容器(最高 350°C)的在役检测系统,用于HTHA、蠕变、热和疲劳裂纹检测

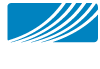

厚壁压力容器通常会监测在使用中发展和增长的缺陷。这些容器通常在高温(高达 350°C)下运行,需要停止使用以进行定期检查。或者,可以使用专门设计的能够承受这些温度的楔块和探头来执行在役 PAUT 检查,但是,与室温扫描相比,扫描数据的质量大大降低。这种数据质量的损失(噪声、耦合剂闪烁、增加的颗粒噪声和衰减等)使信号解释更具挑战性。此外,通常需要较低频率的探头来减轻源扫描质量的损失,这使得解决最隐蔽的损坏机制(蠕变、高温氢攻击、疲劳裂纹等)即使不是不可能,也很具有挑战性。为了解决这些问题,我们一直致力于开发一种能够在高温下提供更高频率、更高分辨率成像的检测系统。我们的方法是设计更小的双阵列楔形物,以减少楔形物路径衰减,并结合在标准相控阵单元中实现的自定义聚焦定律,从中导出数据并进行深度处理。然后在开源医学成像软件中分析生成的扫描结果。该原型系统在室温和高温下进行了测试,并计划作为 290°C HTHA 检查试点计划的一部分进行部署。研究和应用开发小组正在寻找工业合作伙伴来验证蠕变检测技术。

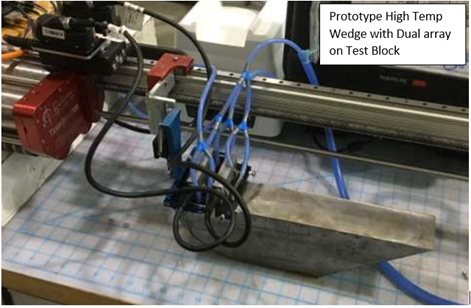

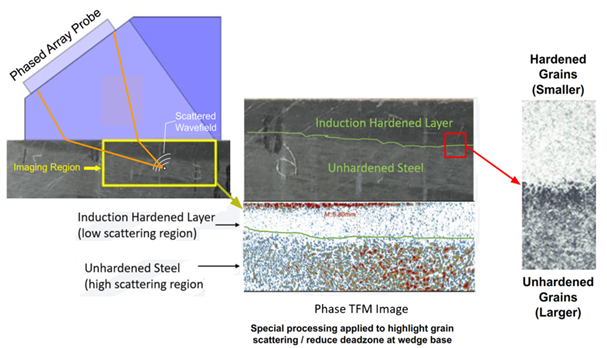

散装材料生产中的缺陷会导致材料晶粒结构不均匀,这很难通过超声波检测,特别是,如果晶粒尺寸远小于超声波波长(通常是这种情况)。晶粒结构不均匀也可能表明逐渐损坏,例如蠕变或 HTHA。尽管有时可以从超声波反向散射的变化中推断出晶粒结构中存在对比度,但对这种转变进行成像可能很难,特别是如果晶粒尺寸与波长相比非常小。成像晶粒结构的另一种方法涉及使用衰减率,对于散射材料,衰减率与晶粒尺寸直接相关。对于远小于超声波波长的颗粒,散射衰减是一个依赖于频率的过程。对于通过给定材料的任何路径,相对于频率的衰减率很容易确定。通过大量路径测量该速率,可以产生衰减率的图像,类似于计算机断层扫描或地震断层扫描。我们的技术使用 FMC 数据捕获并测量从测试件后壁弹回的所有元件对相对于无缺陷参考样本的衰减率,以生成平均衰减或衰减率的断层图像。该过程允许对微观结构中甚至相对较小的对比度进行成像。

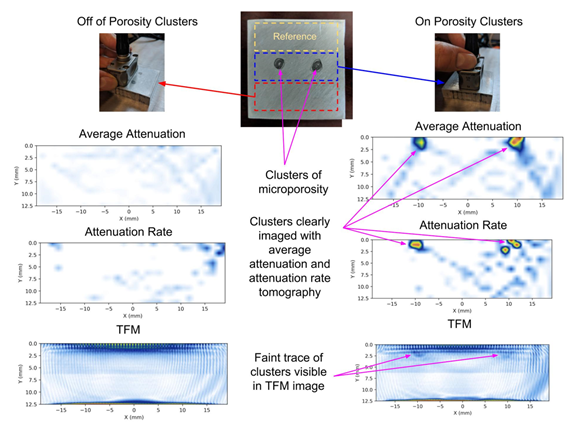

裂纹(疲劳裂纹、SCC 裂纹等)的精确尺寸是无损检测中具有重要实际意义的一个领域。准确了解裂纹的长度对于进行断裂力学计算和估计部件的剩余寿命至关重要。不幸的是,尺寸调整通常通过 dB 下降型方法执行,其目的是将缺陷的大小与使用 PAUT 探头的扇区扫描中的指示扩展联系起来,或者更糟的是,将缺陷提高到 50% 所需的索引偏移差异最大使用传统的 UT 探头。众所周知,基于衍射的尺寸调整要准确得多,但是,在实践中很难实现,因为衍射信号的相对幅度通常比后壁或角陷信号低 20dB,这使得从这些更高的较大反射器中解析尖端非常具有挑战性。通过 TFM 算法对 FMC 数据进行成像时,尖端衍射成像变得更容易,但是,后壁和角陷阱信号的幅度要高得多,以至于实际尖端信号意味着尖端很容易被遗漏或与成像伪影混淆,表面倍数等。我们开发了标准 TFM 成像算法的变体,它有效地成像了整个探头孔径的相位均匀性,而不是所有信号的相干总和。这有效地增强了尖端信号的强度(所有元素都认为具有相同的相位)。此外,该算法抑制了后壁回波,因为在求和之前从信号中去除了幅度信息,因此大大减少了样本边界附近的检测盲区。该技术目前正在扩展到 TOFD 配置。

4. 使用基于相位的 FMC 数据的 TFM 成像进行外壳深度测量

4. 使用基于相位的 FMC 数据的 TFM 成像进行外壳深度测量

某些机器部件需要表面硬化,以便在操作过程中提供足够的磨损和变形弹性。需要控制表面硬化的深度,即所谓的“外壳深度”,以获得最佳性能。使用我们为 HTHA 检测和尖端衍射尺寸确定的基于相位的 TFM 算法,可以直接对硬化表面和基材之间的过渡进行成像,从而可以直接从图像中测量表面深度轮廓。此外,由于相位 TFM 算法自然地抑制了镜面反射,因此楔形界面处的死区减少到 1 mm 左右。

已完成的开发项目

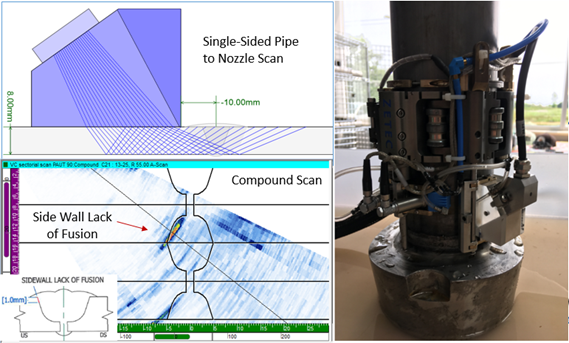

1. 相控阵超声波检测系统,用于检测馈线管中的焊缝

另一方面,PAUT 对平面缺陷高度敏感。因此,PAUT 通常用于补充 RT,在焊接开发过程中检查试样。馈线管直径小(2-3.5 英寸)且壁薄(5-9 毫米),这对开发符合规范的 PAUT 检测技术提出了独特的挑战。原则上,发现 OD 表面的紧密曲率会产生无源孔径旁瓣,因此缺陷的最大响应与探头的中心线不对齐。使用超声波建模 (CIVA),可以设计定制的探头-楔形组合,其中这些旁瓣不会在工件中产生。此外,为了使用单个组覆盖大的 HAZ 和焊接区域,使用了复合扫描。校准试块是根据代码要求设计的,并进行了修改以方便校准。电动扫描系统用于将 PAUT 探头固定在两种配置中,用于馈线到馈线(双面)和馈线到喷嘴(单面)的配置。该系统使用一组具有已知缺陷的样本进行了测试,用于检测概率 (PoD) 研究。该研究表明,平面缺陷的检出率为 95%,而误报率仅为 4%。准备了检查/分析程序以及技术人员培训包,以支持使用该工具进行工厂焊接鉴定。

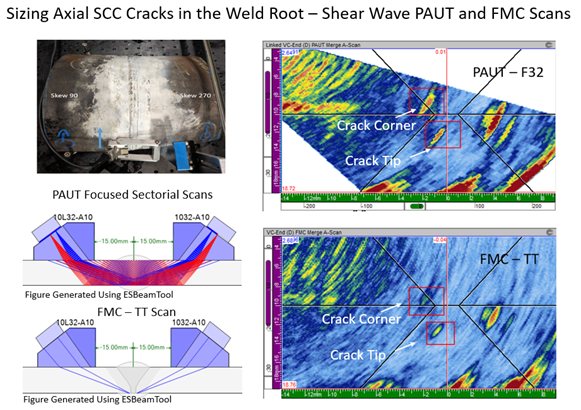

2. 基于相控阵和全矩阵捕获尖端衍射的检测技术,用于精确测量焊缝中 ID 连接的轴向和横向应力腐蚀裂纹 (SCC) 的高度尺寸

2. 基于相控阵和全矩阵捕获尖端衍射的检测技术,用于精确测量焊缝中 ID 连接的轴向和横向应力腐蚀裂纹 (SCC) 的高度尺寸

SCC 裂缝的大小对 PAUT 来说是一个具有挑战性的应用。从裂缝底部开始的角陷阱指示上的传统 dB 降尺寸方法会导致尺寸非常不准确(在该应用中观察到高达 80% 的尺寸不足)。 使用裂纹尖端衍射通常可以提供更准确的尺寸,这对于该检查至关重要。尖端衍射尺寸是一种成熟的技术,但是,它可能难以实施,因为衍射信号通常是低幅度的,并且通常难以在超声波扫描中明确识别。为了解决这个问题,我们开发了基于 PAUT 和 FMC 的检测技术,旨在促进强尖端衍射信号。这些技术在从有缺陷的容器上切下的焊缝(轴向和横向)中具有 SCC 菌落的样品上进行了测试。目前正在为备案检查支持准备开发/评估阶段后的检查/分析程序。

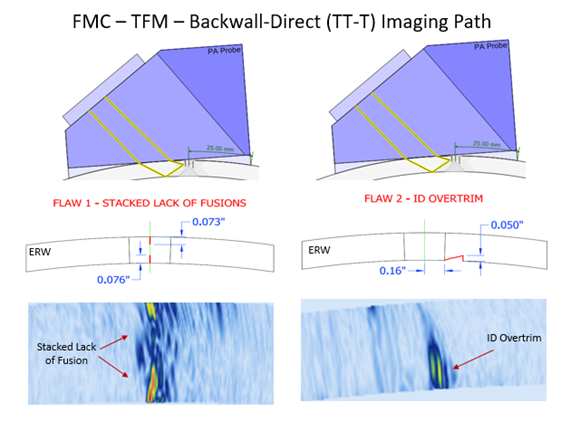

3. 基于全矩阵捕获的电熔焊 (EFW) 和电阻焊 (ERW) 缺陷表征检测技术

3. 基于全矩阵捕获的电熔焊 (EFW) 和电阻焊 (ERW) 缺陷表征检测技术

ERW 和 EFW 焊接容易受到各种焊接缺陷的影响。其中一些对任何类型的焊缝都是通用的,例如,缺乏融合和焊缝开裂的缺陷,这可以与基于代码的验收标准进行比较。一种特定于 ERW/EFW 焊缝的裂纹,称为“钩形”或“J”形裂纹,具有特殊的失效风险,与普通类型的平面缺陷相比,它需要进行不同的评估。因此,将这些钩状裂纹与普通焊缝缺陷区分开来并准确确定尺寸至关重要。我们开发了基于 FMC 的检测系统,以提供 ERW/EFW 缺陷的详细图像。该技术基于定制轮廓楔形的设计和渲染路径的选择,以提供感兴趣的缺陷的最详细图像。该技术在具有已知尺寸、形状和方向的嵌入钩状裂纹、堆叠缺乏融合和过度修剪缺陷的样品上进行了评估。该技术提供了足够详细的 ERW/EFW 焊接缺陷图像,从而改进了表征。在开发和评估阶段后,向 Acuren SME 提供支持,以准备检查和分析程序,以便在现场实施所开发的技术。

SCC裂纹常见于埋地管道的外径。为了保证服务评估的适用性,准确了解这些裂缝延伸的深度是非常必要的。众所周知,传统的 dB 压降大小估算对于估算深度非常不精确(基本上这测量了换能器波束大小的范围)。更复杂的情况是,这些裂缝紧密地聚集在一起,只需要知道最深裂缝的深度即可。对于该应用,我们设计了一种基于 FMC 的检测方案来对裂纹尖端的衍射进行成像,以便将最深的尖端信号用于最大缺陷深度估计。尽管基于尖端衍射的尺寸测量是首选的超声尺寸测量技术,但同时收集了基于自串联 (TT-T) 反射的成像模式,因此降低dB 尺寸的方法可以用于无法在缺陷图像中定位尖端信号的情况中。基于 FMC 的尺寸技术的准确性在具有真实 SCC 裂纹的各种样品以及具有加工到不同深度的凹口的校准样品上进行了评估。基于 FMC 的技术在深度尺寸精度方面与传统的 UT、相控阵、TOFD 和横向涡流阵列技术进行了比较。

5. 基于全矩阵捕获的角焊缝缺熔缺陷检测和尺寸检测技术

5. 基于全矩阵捕获的角焊缝缺熔缺陷检测和尺寸检测技术

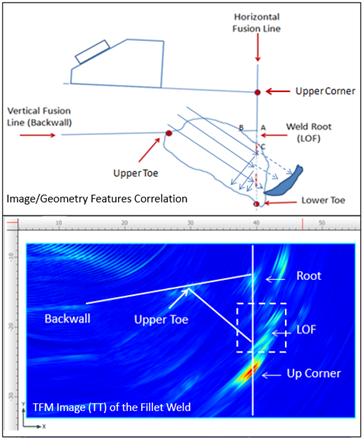

为了响应客户的要求,Acuren 的任务是检查 T 形接头上的角焊缝是否存在由错误的焊接程序系统地产生了未熔合 (LOF) 缺陷。由于有限的探头访问,检查角焊缝的 LOF 缺陷是一项挑战。在该项目的第一阶段,我们开发了一个基于 FMC 的检测系统,使用定制的楔子将声音从焊缝的另一侧引导到熔合区。分析初始 TFM 图像,以将图像中的特征与焊缝中的几何特征相关联。具有模拟 LOF 目标的角焊缝样品用于识别 TFM 图像中的相关特征。通过实施图像处理算法进一步增强了 TFM 图像。为了在现场收集 FMC 数据,开发了一个定制的扫描系统,同时通过定制的 TFM 图像分析软件进行扫描分析,该软件自动检测并确定融合面上的脱粘大小。然后对真正没有熔合缺陷的样品进行了评估,随后对这些样品进行了破坏性测试。真实脱粘线与估计脱粘线的比较证明,该技术能够对具有主要和次要脱粘区域的样品进行分类。在开发和评估阶段之后,该系统在现场成功部署。

6. 基于相控阵的系统,用于使用柔性聚合物楔块对角焊缝进行通盖检测

6. 基于相控阵的系统,用于使用柔性聚合物楔块对角焊缝进行通盖检测

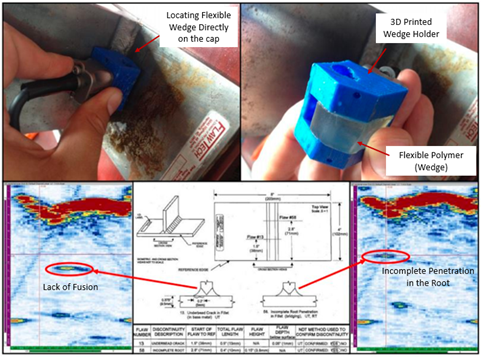

目前还没有可以被普遍接受的角焊缝检测技术。这些焊缝的检查高度依赖于探头的接触和焊缝几何形状,因此,检查结果可能因工件而异。为了解决这个问题,我们开发了一种技术,该技术使用由柔性聚合物制成的楔子直接扫描焊帽,沿标称熔合面(针对熔合缺陷)或焊缝体积中心和焊缝体积中心聚焦(用于体积缺陷)。 将其压在焊帽和柔性楔形材料之间时,则可以实现使用薄乙醇薄膜产生可接受的耦合。 下图显示了在 FlawTech T 型焊缝样品中发现的不完全焊接熔透和裂纹状缺陷的检测。可以使用任何标准相控阵单元轻松部署检查技术,该单元带有专门为每个焊接几何形状构建的楔块。

7. 聚焦相控阵和瑞利波联合检测技术,用于检测近表面分层和锻造缺陷

7. 聚焦相控阵和瑞利波联合检测技术,用于检测近表面分层和锻造缺陷

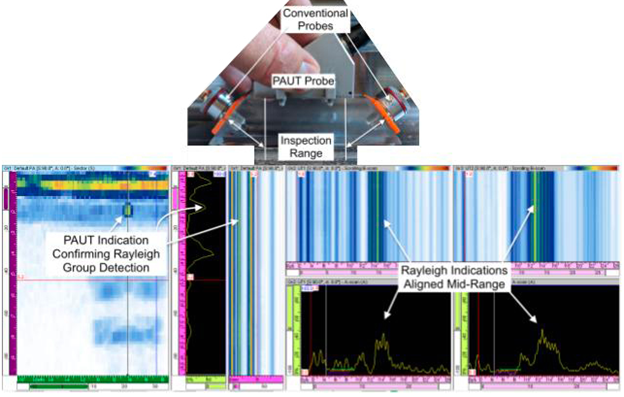

我们开发了一个系统,用于检查锻造部件的前 10 毫米,以检测小分层(约 0.5 毫米)。结合使用高频、高度聚焦的线性扫描以及相对低频的瑞利波检测,证明了检测范围的全覆盖。使用所提出的 PAUT 技术可重复检测距离组件表面 1-10 毫米范围内,且小至 0.5 毫米的机加工目标,而使用瑞利波检测可靠地检测距离表面前 3 毫米范围内,且小至 0.5 毫米的目标。图中显示了通过 PAUT 和瑞利波技术检测到的位于组件表面下方 2 mm 处的 1 mm 目标。设计和制造了一个定制的楔子,用于将相控阵探头固定在顶部,并在两侧固定两个常规探头,以产生瑞利波。准备检查装置以同时收集三个通道(一个 PAUT 和 2 个瑞利波)上的数据。向客户提供了完整的程序和培训计划,该技术目前用于质量保证和延长生命周期测试计划。

8. 相控阵超声波 (PAUT) 系统,用于高温(高达 350°C)下的焊接检测和腐蚀映射

8. 相控阵超声波 (PAUT) 系统,用于高温(高达 350°C)下的焊接检测和腐蚀映射

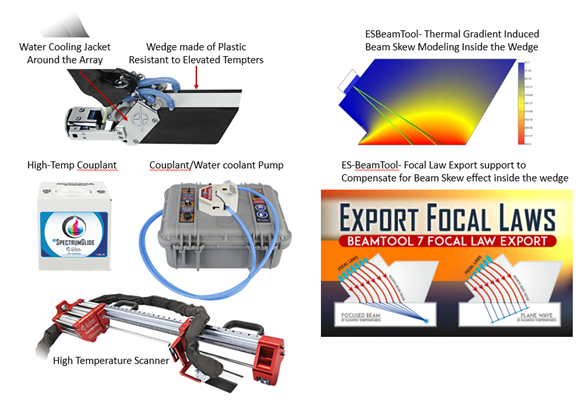

Acuren 的研究与应用开发小组与 Eclipse Scientific 合作开发了一种在高温下使用的相控阵检测系统。该系统包括由耐高温降解的塑料制成的楔子,并在阵列周围配备冷却夹套。已经详尽地研究了温度对工件中产生的超声波光阑的影响,并使用楔形内部热梯度导致的超声波束倾斜模式模型进行了补偿。该模型的输出允许通过 BeamTool 高温检测模块针对温度影响校正任何标准光阑的聚焦定律。相控阵检测系统的性能已得到充分验证,包括焦点定律校正对在高温下检测到的缺陷正确定位的影响。该系统广泛应用于工业现场,在高温下检查工程部件。